LDS天线激光直接成型解决方案

方案概述:

LDS天线技术就是激光直接成型技术(Laser-Direct-structuring),是一种直接将天线镭射在手机外壳上的技术。

在过去的十多年中,移动通信技术得到了迅速发展,尤其是移动终端的体积和重量减小很多,这也促使了移动终端天线的迅速发展。面对迅速降低尺寸的要求,设计者的重点是在降低尺寸的同时尽量保持天线性能,如增益、覆盖区和频带等。

近些年天线行业方案,已不足以满足目前需求,主要以下问题:

● 传统的机械式天线,大体积、高重量已经无法满足小巧的,通讯设备外观。

● 柔性电路板制造成本及周期长,满足不了快速发展的市场需求;

● 信号接收质量不高也是一个关键问题。

近年来,市场需求推进着技术的发展,激光直接成型技术(LDS)方案被推行。该方案是未来的主要发展方向,它以各项指标最优的效果成为后期终极发展方向。而阻碍其发展的就是居高不下的成本。

拓博瑞激光与天线行业匹配的镭射设备,借助各单元技术实力,激光器件、工作台等部分,可以有效的为客户节约生产成本。

方案推荐:

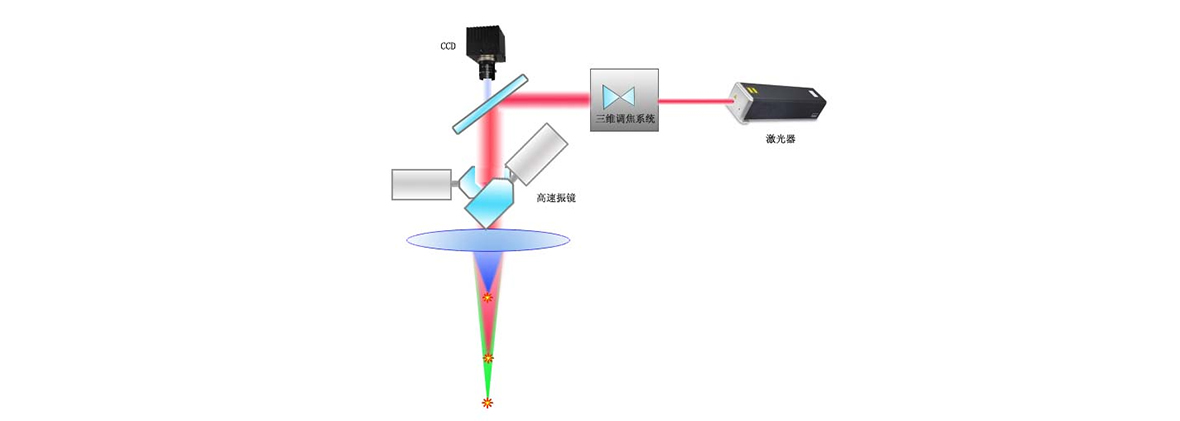

原理:激光器发出的激光通过光纤(或直接)进入激光焦点调整光学系统,然后经扫描系统反射进入聚焦系统聚焦在工作面。通过调整激光焦点调整光学系统,可实现激光焦点在Z方向上的变化(图中标注了Z方向上三个聚焦点位置),通过调整扫描系统,可实现激光焦点在X-Y平面内变化(图中未体现),这样实现激光焦点在三维空间运动,从而实现激光三维加工。

采用激光进行材料加工的一个重要优势在于,快速的扫描、电路图案结构不受几何形状的限制,使得制作商交货期更短、更便捷。LDS激光直接成型具体工艺流程如下:

1. 注塑成型

以改性的热塑性塑料为原料,用通用的单组分注塑方法制造。与双组分注塑相比,仅需要一套模具,更简单,注塑过程也更快。

这种塑料材料采用可被激光活化的塑料为原料,电子元器件供应商供应的原料需要重点考虑的性能包括:加工性能和应用的温度、阻燃级别、机械和电气性能、注塑性能、电镀性能、成本等。

2. 激光活化

LDS技术需要这些热塑性塑料中掺杂有一种专用添加剂,才可以被激光活化。激光投照塑料工件后,塑料浅表发生某种物理化学反应,形成一个活化金属粒子,作为化学镀铜时的还原剂,催化铜金属的沉积。激光成型过程,除了活化作用外,同时还对塑料浅表进行微处理,产生微观粗糙表面,以确保金属化的铜能够嵌入,保证良好的镀层结合力。

3. 金属镀覆

金属化的目的是在激光投照过的部位沉积上金属,形成导电结构,LDS技术采用化学镀方法沉积铜。镀之前需要先对工件进行清洗,然后在化学镀铜槽里,使线路上沉积厚度为5-8um的铜,最后可以再化学镀镍和闪镀金。适合专门应用的涂层也可以涂覆如:Sn,Ag,Pd/Au,OSP等涂层。

4. 封装

适合LDS激光活化的塑料中,有高热稳定性材料,比如LCP,PA6/6T或者PBT/PET共混物,这些塑料都可以耐回流焊,兼容标准SMT制程。因为焊点的高度可能不同,所以通常采用点胶的方法往焊盘上涂覆焊锡膏。现在适合3D的贴装技术已经成熟。

LDS在生产过程中面对的工艺难点有以下几点:

LDS在生产过程中面对的工艺难点有以下几点:

1. 激光变焦系统的响应速度和变焦范围

速度越快则效率越高,一般来说采用45度的斜面进行往复填充测试其变焦的响应速度,目前国外设备的典型最高速度为4m/s,变焦范围也是影响加工效率的一个至关重要的参数,变焦范围越大那么可一次性活化的范围也越大,生产效率也越高,如果变焦范围无法达到工件的活化范围,那么在加工过程中就要上下移动机械工作台,这将大幅降低生产效率,目前国外设备的典型值是±12mm左右。

2. 调试对位手段

每一种新的产品在正式生产前都要进行调试和对位,对位功能的好坏将直接影响产品生产转换的周期,并且将对产品的成品率产生极大的影响,快速的对位工具与手段将是快速多样化批量生产的保证。

3. 控制软件

整个设备中最关键的部分就是控制软件,负责处理和转换原始的生产数据,软件必须要能方便的处理三维数据、自动计算符合三维曲面激光加工的三维轨迹、可与流行的三维设计软件进行数据交换、集成方便的调试和对位工具、精准的协调控制各个控制部件协调运作。

针对LDS工艺的流程和难点,拓博瑞激光提出一下的解决方案:

1. 确认激光器的选型,以满足工件质量和外观的要求。因此,对现有的激光器类型进行筛选,确认合适的激光类别与功率。

2. 开发三维动态聚焦激光打标控制软件,利用面向对象的编程方法实现基于可视化的人机操作界面,整合了激光器,图像处理系统与运动控制系统操作。

3. 对完成的LDS激光自动打标系统进行了联合调试及试运行,针对不同LDS产品,优化控制参数,满足了设备设计要求及LDS激光打标精度要求。

4. 实现LDS激光自动打标精度保证,以机械定位为基础,结合数字图像处理卡为核心的图像处理系统,多轴运动控制卡控制的运动系统与DSP卡控制的激光器振鏡扫描打标技术,实现LDS激光打标的高精度,高速度要求。

5. 设计LDS激光自动打标系统总体机械结构,结构设计采用模块化,可重组化设计,一方面减少更新换代成本,提高效率。同时夹具可快速更换,实现多品种、小批量的LDS生产。

样品示例: